Einleitung

Die Winkhaus Technik GmbH & Co. KG ist das größte Unternehmen innerhalb der international tätigen Winkhaus Gruppe. Die Kernkompetenzen des Unternehmens aus dem westfälischen Telgte sind Entwicklung, Produktion und Vertrieb von Beschlagtechnik für moderne Fenster.

Besonders im Bereich der Produktion werden hohe Qualitätsansprüche an die verschiedenen Fertigungsteile gestellt. Insbesondere werden zwei unterschiedliche Chromatierungen eingesetzt, die sich aus Marktanforderungen ergeben. Zum einen ist dies die "Gelb-Chromatierung" und zum anderen die "Silber-Chromatierung". Für die unterschiedliche Chromatierung der Beschläge werden in der Galvanik verschiedene Einsatzstoffe benötigt. So wird für die Silber-Chromatierung, Chrom VI eingesetzt.

Im Rahmen der Untersuchungen wurden drei PIUS-Schwerpunkte herausgearbeitet.

Projektbeschreibung

Der erste Schwerpunkt befasst sich mit dem Galvanikprozess der Winkhaus Technik GmbH & Co. KG und stellt die möglichen Optimierungspotentiale dar, die zu einer Verringerung der Verschleppungsverluste und zu einer effizienteren Betriebsweise führen können.

Der zweite Schwerpunkt bezieht sich auf die Abwasserbehandlungsanlage. Da die Fa. Winkhaus Technik GmbH & Co. KG Direkteinleiter in die Ems ist, wird das anfallende Abwasser nach den Vorgaben des Anhangs 40 (Metallbearbeitung, Metallverarbeitung) der Abwasserverordnung gereinigt und in die Ems direkt eingeleitet. In der Vergangenheit gab es Schwierigkeiten die Grenzwerte für die Parameter Chemischer Sauerstoffbedarf (CSB), Phosphor (P), Zink (Zn) und Chrom dauerhaft einzuhalten. Bei der Bearbeitung des Schwerpunktes Abwasserbehandlungsanlage wurden produktionsintegrierte und anlegenspezifische Vorschläge erarbeitet, die zur Reduzierung der relevanten Parameter und somit zur Einhaltung der Grenzwerte führen sollen.

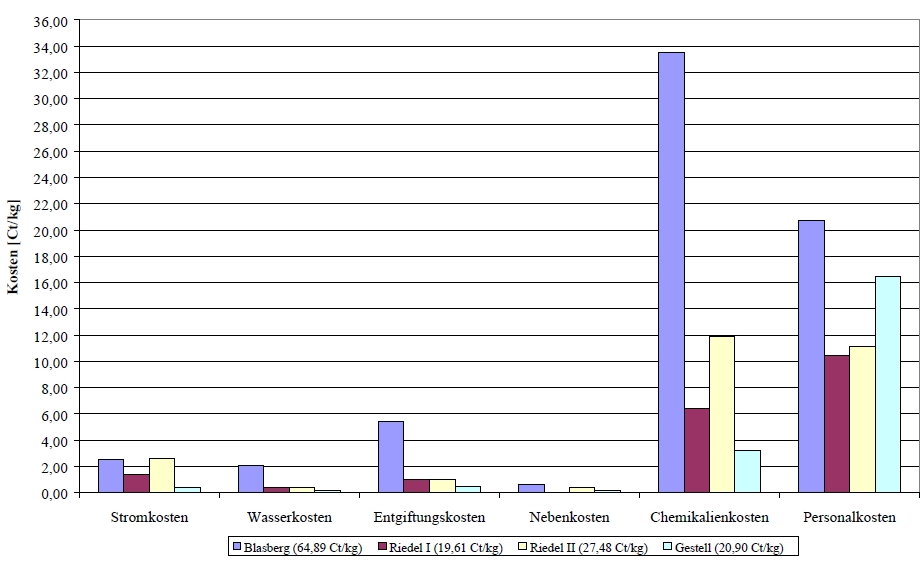

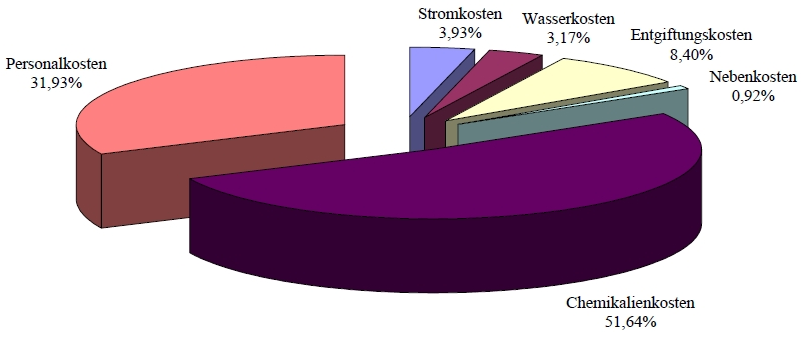

Der dritte Schwerpunkt befasst sich mit der Grobplanung einer zusätzlichen Gestellanlage im Bereich der Galvanik, um zusätzliche Kapazitäten zu schaffen und auf die Vergabe an Dritte zur Verzinkung zukünftig verzichten zu können. Im Rahmen der Untersuchung wurden die Kosten für eine neue Gestellanlage den Kosten der Vergabe an Dritte gegenübergestellt und Anlagenkomponenten, insbesondere zur Wiederverwertung anfallender Prozesslösungen benannt, die bei der Planung einer neuen Gestellanlage Berücksichtigung finden sollten.

Ergebnisse

Vorfertigung:

- Reduzierung des Schmiermitteleinsatzes bei der Produktion der Werkstücke zur Verlängerung der Standzeiten der Beiz- und Entfettungsbäder in der Galvanik.

Galvanik:

- Beschränkung der Beizdauer auf die unbedingt für die Produktqualität erforderliche Länge. Eine technisch elegante Lösung bietet hier die automatische Regelung der Beizdauer durch die Messung der Potentialdifferenz zwischen der Ware und einer Bezugselektrode. So kann eine "Überbeizung" und ein unnötiger Metalleintrag in das Spülwasser vermieden werden.

- Alle wichtigen Badparameter (physikalische und chemische) sollten mindestens täglich analytisch bestimmt und entsprechend dokumentiert werden (je nach Bedarf kann sofort nachdosiert werden). Dies führt zu einer Erhöhung der Produktqualität (Qualitätssicherung), einer Vermeidung von Überdosierungen und zu einer Verringerung des Chemikalienverbrauchs.

- Prüfung der Möglichkeit, eine Onlineüberwachung der relevanten Badparameter und automatisierte Dosiereinrichtungen für die Chemikalien einzusetzen.

- Zwischen den einzelnen Becken sollten Rücklaufflächen mit Neigung entgegen der Transportrichtung eingebaut werden (Rückführung der abtropfenden Flüssigkeit ins Ausgangsbad). Auf diese Weise kann eine Verringerung von Verschleppungen und damit eine Reduzierung der Galvanikschlammmenge erreicht werden.

- Abtropfzeiten vor und hinter stark belasteten Bädern auf 15 bis 20 Sekunden verlängern.

- Am Ende der Abtropfzeit anschlagen.

- Trommeln, vor und nach stark belasteten Bädern mindestens 20 Sekunden abtropfen lassen und nach 10 Sekunden um 90° drehen.

- Bei Kaskaden mit dem schwächer konzentrierten Badinhalt abspritzen.

- Neuere Trommeln mit geringeren Verschleppungsverlusten bei den älteren Anlagen ersetzen.

- Trommelperforation an den Kanten prüfen.

- Prüfen der Möglichkeit, Trommeln schräg ablaufen zu lassen.

- Bei der Gestellanlage sollte geprüft werden, ob längere Werkstücke schräg aufgehängt werden können (besseres Ablaufverhalten).

- Waagerechte Gestellteile der Warenträger sollten schräg ausgeführt werden.

- Schöpfende Geometrien führen zu einem erhöhten Austrag von Prozessbadlösung und sollten bei der Gestellkonstruktion daher soweit wie möglich vermieden werden.

- Gestelle sollten regelmäßig auf defekte und poröse Isolierungen überprüft werden zur Vermeidung von Elektrolytverschleppung und zur Reduzierung des Metallverbrauchs für die Galvanisierung.

- Abspritzen und Abblasen des Gestells bzw. Absaugen der Trommel über dem Prozeßbad führt zu einer drastischen Reduzierung der Verschleppung. Hier ist allerdings der zulässige Flüssigkeitsstand des Bades zu beachten (insbesondere bei warm arbeitenden Prozeßbädern einsetzbar).

- Zugabe eines Tensids in das Bad (nicht Entfettungsbad) führt zu einem besseren und schnelleren Ablaufen des an der Ware haftenden Flüssigkeitsfilms.

- Erhöhung der Standzeiten von (Blau-) Chromatierungsbädern durch die Maskierung von gelöstem Eisen mittels Citronensäure und der Entfernung von Nitrit mit der Hilfe von Amidosulfonsäure.

- Prüfung der Möglichkeit zur Standzeitverlängerung von Beizbädern durch die Entfernung von Zink und Eisen mittels starkbasischer Anionenaustauscher.

- Regeneration alkalischer Entfettungsbäder (unter Einsatz der Ultrafiltration auch bei emulgierenden Entfettungsbädern). Bei nicht emulgierenden Bädern reicht oftmals der Einsatz eines Ölskimmers oder eines Ölabscheiders aus.

- Prüfung der Möglichkeit zur Verdampfung von eingeschlepptem Wasser in konzentrierte Bäder.

- Aufrüstung der Transportwagen bei der Blasberg- und Riedel-I-Anlage, so dass die Trommeln auch außerhalb der Wirk- und Spülbäder drehbar sind. Somit könnte auch die Elektrolytverschleppung reduziert werden.

- Einsatz einer Wägeeinrichtung der Trommel-Anlagen bei der Be- und Entladung, zur Vergleichmäßigung des Füllgewichtes und der Auslastung der Anlagen.

- Prüfung der Wirtschaftlichkeit des Baus einer neuen Trommel-Anlage als Ersatz für die bestehende Blasberganlage.

- Bei den Bädern mit hoher Belastung sollten die Trommeln langsamer und schräg herausgehoben werden, damit der Abtropfvorgang verbessert ablaufen kann.

- Regelmäßige Wartung der Trommeln und Entfernung des Metallbewuchses (z.B. Riedel I) zur Reduzierung der Verschleppung.

- Getrennte Erfassung der hochbelasteten Spülwässer nach den Chromatierungsbädern (besonders bei der Silberchromatierung), um diese gerennt und kontrolliert behandeln zu können.

- Überwachung des maximalen Füllstandes aller Bäder, um ein Ausschwemmen während der Eintauchphase der Trommeln zu verhindern.

- Verbesserung der Abstimmung der Transportwagen bei der Gestellanlage.

Abwasserbehandlung:

- Durchführung einer Versuchsreihe zur Ermittlung eines optimierten Behandlungsablaufs und Chemikalieneinsatzes bei der Fällung und Flockung.

- Prüfung der Möglichkeit für den Einsatz von verworfenen Beizbädern zur pH-Wert Einstellung.

- Prüfung der Notwendigkeit zur Optimierung des Entwässerungsvorgangs durch den Einsatz neuer Filtertücher und einer leistungsfähigeren Förderpumpe.

- Minimierung des Frischwasserbedarfs durch den Einsatz von Klarwasser aus der Abwasserbehandlung zur Reinigung der Filtertücher.

- Reduzierung des Bedarfs an Natronlauge durch die Veränderung der pH-Wert Korrektur vor dem Einleiten von bislang 8,5 auf einen Wert von 6.

- Prüfung der Möglichkeit auf die Dosierung eines Entschäumers verzichten zu können, um zum einen die Bezugskosten zu sparen und zum anderen den CSB-Wert zu reduzieren.

- Rückführung von gereinigtem Abwasser in den Galvanikprozess zur Reduzierung des Frischwasserbedarfs.