Einleitung

Die Fa. Kettelhack ist ein namhaftes deutsches Textilunternehmen und ein Spezialist für unifarbene Textilien. Am Standort in Rheine werden neben Bettwäsche, Gewebe für den Anstalts- und Objektbedarf auch Gewebe für Berufsbekleidung produziert.

Der Produktionsstandort Deutschland bringt hohe Auflagen zum Schutz von Mensch und Umwelt mit sich. Deshalb lassen viele Mitbewerber im weniger reglementierten Ausland produzieren. Die Fa. Kettelhack begreift diesen strikten gesetzlichen Rahmen jedoch als Herausforderung. Deshalb sind alle Produktionsprozesse - von der Beschaffung der Rohstoffe bis zur Veredlung der Gewebe - entsprechend ihrer Einsatzzwecke umweltverträglich und die Produkte als humanökologisch unbedenklich zertifiziert.

Im Rahmen des PIUS-Checks wurden insgesamt drei Schwerpunkte gesetzt.

Projektbeschreibung

Der erste Schwerpunkt soll Zukunftsperspektiven hinsichtlich der Energieversorgung für die Fa. Kettelhack eröffnen. Hierbei war der Ansatz, den großen Wärmebedarf der Fa. Kettelhack vor dem Hintergrund einer regenerativen Erzeugung von Strom und Wärme mit der Hilfe einer Biogasanlage aus wirtschaftlichen Aspekten zu hinterfragen und eine Grobplanung für ein mögliches Konzept zu erstellen. Ziel dieses Konzeptes ist es bedeutende Mengen an fossiler Energie (Erdgas) einzusparen und mit den Vergütungen des Erneuerbare Energien Gesetzes eine zusätzliche wirtschaftliche Komponente für das Unternehmen zu erschließen.

Der zweite Schwerpunkt befasst sich mit den Restklotzflotten die bei der der Fa. Kettelhack anfallen. Vor dem Hintergrund der verschärften Anforderungen die aus der Novellierung des Anhangs 38 der Abwasserverordnung resultieren, sind Textilveredelungsunternehmen verpflichtet diese separat zu erfassen und ggf. einer Verwertung bzw. Entsorgung zukommen zu lassen.

Der dritte Schwerpunkt des PIUS-Checks befasst sich mit dem Energie- und Wassermanagement der Fa. Kettelhack. In diesem Zusammenhang gilt es, die Potentiale einer innerbetrieblichen Abwasserwärmenutzung aufzudecken und technische Modifikationen zur Optimierung bestehender Anlagen aufzuzeigen.

Ergebnisse

Kraft-Wärme-Kopplung-Biogas

1-1. Entscheidungsfindung für bzw. gegen ein Biogaskonzept

1-2. Klärung der notwendigen Inputströme und dessen Bezug

1-3. Klärung der Verbringung der Gärreste

1-4. Definition eines Standortes

1-5. Konkrete Berechnung des Wärmebedarfs, der durch eine Biogasanlage (z.B. mit Hilfe von Mikrogasturbinen) gedeckt werden kann bzw. soll

1-6. Hinzuziehen eines kompetenten Planungsbüros zur konkreten Auslegung der Anlage und zur Erstellung eines Leistungsverzeichnisses

1-7. Erste Umsetzungsschritte in Bezug auf das Genehmigungsverfahren

1-8. Kontaktaufnahme zu möglichen Rohstofflieferanten und zur Genehmigungsbehörde

Restflottenproblematik

2-1. Innerbetriebliche Optimierung zur Reduzierung der Farb- und Appreturrestklotzflotten

2-2. Entscheidung über den Einsatz von automatischen Dosiereinrichtungen

2-3. Einsatz von Volumen-minimierten Trögen bzw. Zwickeln

2-4. Personalschulung mit dem Ziel des rationellen und zielorientierten Umgangs und Einsatzes von Hilfsstoffen insbesondere in der Ausrüstung (Färben)

2-5. Minimierung des Hilfsmittelverbrauches durch Dosierung der Hilfsmittel in Abhängigkeit von der Farbtiefe. Dabei werden Farbstofflösung und Hilfsmittel separat und rezeptspezifisch dosiert und erst unmittelbar vor Zugabe in den Färbetrog gemischt.

2-6. Online-Messung der Flottenaufnahme (Bestimmung des Verbrauchs an Färbeflotte sowie der Menge an gefärbtem Substrat (Messung von Länge und spezifischem Gewicht). Die bestimmten Werte werden elektronisch automatisch verarbeitet und für die Berechnung der Flottenmenge für die nächste vergleichbare Färbepartie benutzt. Damit können Übermengen und damit Verluste an Färbeklotzflotte minimiert werden.

2-7. Anwendung der "Rapid Batch Technik"; die Reste an Farbflotte in den Vorlagebehältern wird minimiert, was mindestens genauso wichtig ist wie die Minimierung des Trogvolumens. Bei dieser Technik wird nicht zu Beginn der Färbepartie die gesamte Farbstoffflottenmenge zubereitet, sondern just-in-time in mehreren Schritten. Dies kann durch Online-Messung der Flottenaufnahme bewerkstelligt werden.

2-8. Analyse der verschiedenen Restklotzflotten hinsichtlich der problematischen Inhaltsstoffe (z.B. Schwermetallgehalte) und ihrer anaeroben Abbaubarkeit durch ein unabhängiges Institut.

2-9. Genaue Erfassung der anfallenden Restklotzflotten hinsichtlich ihrer Art und Menge

2-10. Implementierung einer separaten Erfassung der anfallenden Restklotzflotten

2-11. Kontaktaufnahme zum Betreiber der Kläranlage Rheine zur Klärung der Fragestellung ob Appretur- und Farbrestklotzflotten im dortigen Faulturm mitbehandelt werden können. Dies kann auch durch unabhängige Dritte geschehen. Ggf. Implementierung eines F&E-Vorhabens mit wissenschaftlicher Begleitung.

2-12. Gezielte Vorbehandlung der Restklotzflotten, die nicht in der Kläranlage behandelt werden können, insbesondere der Appreturrestklotzflotten (z.B. durch Eindampfen).

Wassermanagement

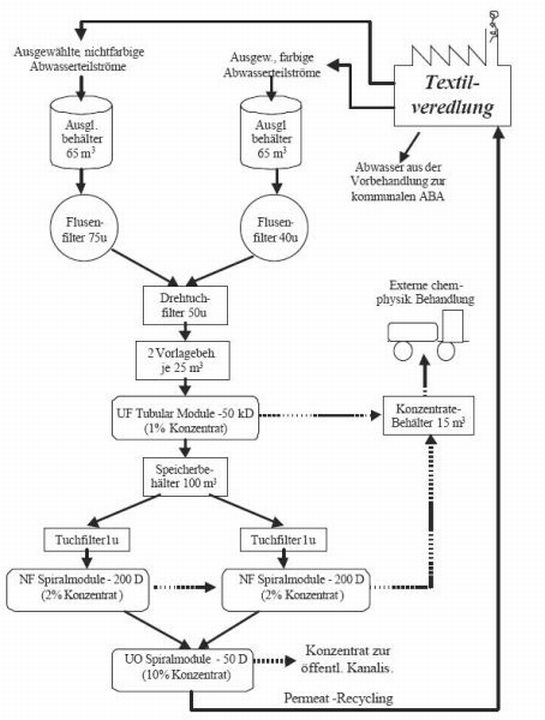

3-1. Untersuchung und Quantifizierung der Abwasserströme die für eine Wiederaufbereitung durch Membrantechnologie in Frage kommen.

3-2. Entscheidung über die Implementierung von Membrantechnologie zur Wiedergewinnung von Prozesswasser und zur Minimierung des Abwasseraufkommens

3-3. Implementierung eines dezentralen Wärmenutzungskonzeptes von anfallenden Abwasser- und Abluftströmen insbesondere in der Ausrüstung

3-4. Entscheidung über den Kauf einer neuen Färbeanlage oder Aufrüstung der bestehenden Benninger-Anlage

3-5. Genaue Erfassung der Input bzw. Outputströme im speziellen der Abwasserströme die zur Zeit von der Benninger-Anlage abgeschlagen werden.

3-6. Erfassung der Menge und des Temperaturniveaus des Abwassers, welches ungenutzt zum Misch- und Ausgleichsbecken abgeschlagen wird

3-7. Bau eines Ablasses im unteren Bereich des Abwasserspeicherbeckens, um auf diese Weise Abwasser mit einem niedrigeren Temperaturniveau zum Misch- und Ausgleichsbecken abzuschlagen

3-8. Energetische Optimierung des Spannrahmens durch den Einsatz einer dezentralen Wärmerückgewinnungsanlage

3-9. Verbesserung der Dämmung des Spannrahmens zur Verringerung der Abstrahlverluste.